Wybór odpowiedniego oleju hydraulicznego do koparki to jedna z najważniejszych decyzji, która bezpośrednio wpływa na jej niezawodność, wydajność i żywotność. Ten praktyczny przewodnik ma za zadanie pomóc Ci zrozumieć kluczowe aspekty doboru, abyś mógł uniknąć kosztownych awarii i zapewnić swojej maszynie długą, bezproblemową pracę.

Wybór odpowiedniego oleju hydraulicznego to fundament długiej i bezawaryjnej pracy Twojej koparki

- Kluczowe jest zawsze sprawdzenie zaleceń producenta w Dokumentacji Techniczno-Ruchowej (DTR).

- W polskim klimacie najczęściej stosuje się oleje o klasie lepkości ISO VG 46.

- Dla maszyn pracujących w zmiennych temperaturach (mróz/upał) wybieraj oleje klasy HVLP, a dla stabilnych warunków HLP.

- Niewłaściwy olej prowadzi do szybkiego zużycia podzespołów, spadku wydajności i kosztownych awarii, włącznie z zatarciem pompy.

- Olej hydrauliczny i filtry należy wymieniać regularnie, zgodnie z zaleceniami producenta (zazwyczaj co 1000-3000 motogodzin).

Wybór oleju hydraulicznego: decyzja warta tysiące złotych

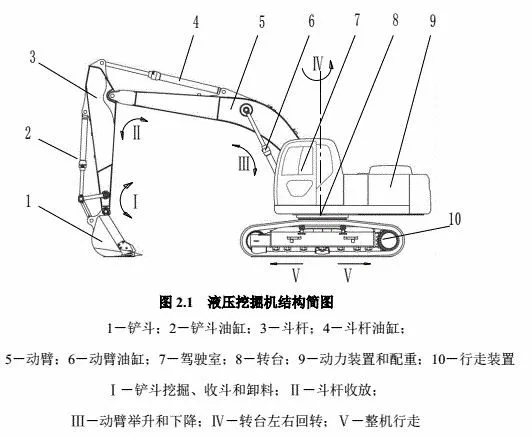

Układ hydrauliczny to bez wątpienia serce każdej koparki. Odpowiada za ruchy ramienia, łyżki, obrót wieży czy jazdę, a jego prawidłowe funkcjonowanie jest kluczowe dla efektywności i bezpieczeństwa pracy. Niewłaściwy olej hydrauliczny to prosta droga do poważnych problemów zwiększonego tarcia, przegrzewania się podzespołów i gromadzenia się zanieczyszczeń, które mogą doprowadzić do kosztownych awarii.Konsekwencje użycia złego oleju hydraulicznego mogą być naprawdę dotkliwe. Przede wszystkim dochodzi do zwiększonego tarcia pomiędzy ruchomymi elementami, co przyspiesza ich zużycie. Układ zaczyna się przegrzewać, co prowadzi do degradacji uszczelnień i samego oleju. W efekcie, pompy, siłowniki i inne podzespoły zużywają się znacznie szybciej, a w skrajnych przypadkach może dojść nawet do zatarcia pompy hydraulicznej, co jest jedną z najdroższych awarii w koparce. Niewłaściwy olej to także spadek wydajności maszyny staje się ona wolniejsza, mniej precyzyjna, a jej praca mniej efektywna. Z własnego doświadczenia wiem, że oszczędność na oleju to pozorna oszczędność, która zawsze kończy się znacznie wyższymi kosztami napraw.

Jak rozpoznać, że olej hydrauliczny jest zużyty lub niewłaściwy? Oto kilka sygnałów ostrzegawczych:

- Zmiana koloru: Olej staje się ciemniejszy, mętny, a czasem nawet czarny.

- Nieprzyjemny zapach: Zapach spalenizny lub kwasu świadczy o degradacji oleju.

- Podwyższona temperatura pracy układu: Jeśli układ hydrauliczny pracuje goręcej niż zwykle, to znak, że olej nie odprowadza ciepła efektywnie.

- Głośniejsza praca pompy: Wszelkie nietypowe dźwięki, takie jak piszczenie czy szum, mogą wskazywać na problemy z olejem lub pompą.

Kluczowe oznaczenia oleju hydraulicznego: jak je rozumieć?

Zrozumienie oznaczeń na opakowaniach olejów hydraulicznych to podstawa świadomego wyboru. Najważniejszym parametrem, na który musimy zwrócić uwagę, jest klasa lepkości, oznaczana jako ISO VG (Viscosity Grade). Liczba po VG (np. 46) oznacza lepkość kinematyczną oleju w temperaturze 40°C. Im niższa liczba, tym olej jest rzadszy, a im wyższa, tym gęstszy. W polskim, umiarkowanym klimacie, dla większości maszyn budowlanych najczęściej rekomendowana jest klasa ISO VG 46. W przypadku pracy w bardzo niskich temperaturach, na przykład w chłodniach lub w regionach o surowych zimach, można rozważyć olej o niższej lepkości, np. ISO VG 32.

Oprócz lepkości, niezwykle ważne są klasy jakości, które określają pakiet dodatków uszlachetniających w oleju. Oto najczęściej spotykane klasy według normy DIN 51524 (lub ISO):

| Klasa | Cechy i zastosowanie |

|---|---|

| HL | Podstawowe oleje z dodatkami antykorozyjnymi i przeciwutleniającymi. Stosowane w systemach o niskim obciążeniu i stałej temperaturze, gdzie nie występują ekstremalne warunki pracy. |

| HLP (HM wg ISO) | Najpopularniejsza klasa w maszynach budowlanych. Zawiera dodatki przeciwzużyciowe (AW), które chronią elementy układu przed ścieraniem. Idealne do mocno obciążonych układów hydraulicznych. |

| HVLP (HV wg ISO) | Oleje o wysokim wskaźniku lepkości (powyżej 140), co oznacza, że ich lepkość zmienia się w mniejszym stopniu wraz ze zmianą temperatury. Idealne do maszyn pracujących na zewnątrz w zmiennych i skrajnych temperaturach (od mrozu po upały). Zapewniają stabilniejszą lepkość, ułatwiając rozruch zimą i chroniąc układ latem. |

Porównując klasy HLP i HVLP, kluczowa różnica leży w ich zachowaniu w zmiennych warunkach temperaturowych. Oleje HLP są doskonałe do pracy w stabilnych temperaturach, na przykład w halach produkcyjnych czy w umiarkowanym klimacie, gdy wahania temperatur nie są ekstremalne. Natomiast jeśli Twoja koparka pracuje na zewnątrz, narażona na mrozy zimą i upały latem, zdecydowanie powinieneś wybrać olej klasy HVLP. Dzięki wysokiemu wskaźnikowi lepkości, HVLP zapewnia lepszą ochronę w szerokim zakresie temperatur, utrzymując optymalną lepkość niezależnie od warunków, co przekłada się na płynniejszą pracę układu i dłuższą żywotność jego komponentów.

Praktyczny poradnik: wybór oleju do koparki krok po kroku

Zawsze powtarzam moim klientom: Dokumentacja Techniczno-Ruchowa (DTR) to Twoja biblia. To właśnie w niej znajdziesz precyzyjne informacje o wymaganym typie, klasie lepkości i jakości oleju hydraulicznego. Przestrzeganie zaleceń producenta to nie tylko gwarancja bezawaryjnej pracy, ale często również warunek utrzymania gwarancji na maszynę. Nie ignoruj tego to najważniejszy punkt wyjścia.

Temperatura otoczenia ma ogromny wpływ na wybór oleju. Maszyny pracujące w stałych, kontrolowanych warunkach, na przykład w halach, mogą z powodzeniem używać olejów klasy HLP. Jeśli jednak Twoja koparka jest eksploatowana na zewnątrz, narażona na mrozy zimą i upały latem, olej HVLP jest absolutnym must-have. Jego wysoki wskaźnik lepkości zapewnia stabilną pracę układu w szerokim zakresie temperatur, co jest kluczowe dla ochrony podzespołów i płynności działania.

Wiek i obciążenie maszyny również mogą wpłynąć na decyzję. W starszych koparkach, które mają już pewien przebieg i mogą wykazywać drobne luzy w układzie, czasami rozważa się zastosowanie oleju o nieco wyższej lepkości. Ma to na celu lepsze uszczelnienie i kompensację luzów. Z kolei nowoczesne maszyny, często wyposażone w zaawansowane systemy hydrauliczne, wymagają precyzyjnych, często syntetycznych lub półsyntetycznych olejów, które spełniają rygorystyczne normy producenta. Zawsze sprawdzaj DTR!

W przypadku minikoparek zasada jest ta sama ścisłe przestrzeganie DTR jest kluczowe. Producenci, tacy jak Kubota, często zalecają stosowanie oryginalnych olejów, które są optymalnie dopasowane do specyfiki ich układów hydraulicznych. Nie lekceważ tego, myśląc, że "mała maszyna to małe wymagania". Każda maszyna, niezależnie od rozmiaru, potrzebuje odpowiedniego smarowania i ochrony.

Unikaj tych błędów: najczęstsze pomyłki przy oleju hydraulicznym

Jednym z najpoważniejszych błędów, jakie widzę, jest mieszanie różnych typów olejów hydraulicznych. To prosta droga do katastrofy. Różne oleje zawierają odmienne pakiety dodatków uszlachetniających, które mogą być ze sobą niekompatybilne. Mieszając je, ryzykujesz wytrącenie się osadów, pogorszenie właściwości smarnych, a nawet korozję. W efekcie dochodzi do szybkiej degradacji oleju i poważnych awarii układu. Zawsze stosuj jeden, sprawdzony typ oleju, zgodny z DTR.

Kolejnym błędem jest stosowanie "uniwersalnych" lub tanich zamienników, które nie spełniają norm producenta. Pamiętaj, że niska cena często idzie w parze z niską jakością. Oleje, które nie posiadają odpowiednich dodatków przeciwzużyciowych, antykorozyjnych czy poprawiających wskaźnik lepkości, nie zapewnią właściwej ochrony Twojej koparce. Konsekwencje, takie jak przyspieszone zużycie pomp czy siłowników, szybko przewyższą pozorną oszczędność na zakupie tańszego oleju. Zawsze stawiaj na jakość i zgodność z DTR.

Na koniec, absolutnie kluczowa sprawa: filtry hydrauliczne. Nawet najlepszy i najdroższy olej hydrauliczny straci swoje właściwości, jeśli będzie pracował w zanieczyszczonym układzie. Zaniedbanie wymiany filtrów hydraulicznych razem z olejem to kardynalny błąd, który niweczy całą inwestycję w nowy płyn. Stare filtry, pełne opiłków i zanieczyszczeń, natychmiast zanieczyszczą świeży olej, prowadząc do jego szybkiej degradacji i uszkodzenia podzespołów. Zawsze wymieniaj filtry razem z olejem!

Wymiana oleju hydraulicznego: kiedy i jak dbać o układ?

Interwały wymiany oleju hydraulicznego w koparkach są kluczowe dla ich długiej i bezawaryjnej pracy. Najczęściej producenci zalecają wymianę co 1000-3000 motogodzin, przy czym standardowo przyjmuje się około 2000-3000 mth. Zawsze jednak należy kierować się zaleceniami zawartymi w Dokumentacji Techniczno-Ruchowej (DTR) konkretnej maszyny. Warto pamiętać, że w trudnych warunkach pracy na przykład w dużym zapyleniu, wysokiej wilgotności, czy przy ekstremalnych obciążeniach interwał wymiany oleju należy skrócić, aby zapewnić optymalną ochronę układu.

Oprócz regularnych wymian, ważne jest, aby umieć rozpoznać oznaki zużytego oleju, które mogą wskazywać na potrzebę wcześniejszej interwencji:

- Zmiana koloru na ciemniejszy lub mętny: Świeży olej hydrauliczny jest zazwyczaj klarowny i ma bursztynowy odcień. Jeśli staje się ciemny, mętny lub mleczny, to znak, że jest zanieczyszczony lub uległ degradacji.

- Nieprzyjemny zapach: Zapach spalenizny, kwasu lub inny nietypowy zapach świadczy o przegrzewaniu się oleju lub jego utlenianiu.

- Podwyższona temperatura pracy układu: Jeśli zauważysz, że układ hydrauliczny pracuje z wyższą temperaturą niż zwykle, może to oznaczać, że olej stracił swoje właściwości chłodzące i smarne.

- Głośniejsza praca pompy: Wszelkie nietypowe dźwięki, takie jak piszczenie, szum czy stukanie dochodzące z pompy hydraulicznej, mogą wskazywać na niewystarczające smarowanie lub obecność pęcherzyków powietrza w zużytym oleju.