Betoniarka samochodowa, powszechnie znana jako „gruszka”, to jeden z najbardziej rozpoznawalnych pojazdów na każdej budowie. Jej specyficzny wygląd i ciągły ruch obrotowy bębna to nie kaprys, lecz klucz do zachowania jakości betonu. Zrozumienie mechanizmu działania tej maszyny jest fundamentalne dla każdego, kto chce wiedzieć, jak świeży beton trafia na plac budowy bez utraty swoich właściwości.

Betoniarka gruszka działa na zasadzie ciągłego mieszania klucz do świeżego betonu na budowie.

- Głównym zadaniem betoniarki jest transport betonu i zapobieganie jego segregacji oraz wiązaniu poprzez ciągły ruch obrotowy bębna.

- Wewnętrzne spiralne pióra w bębnie odpowiadają za mieszanie betonu podczas transportu i jego kontrolowany rozładunek.

- Bęben napędzany jest przez układ hydrauliczny, który czerpie moc z silnika pojazdu.

- Cykl pracy obejmuje precyzyjny załadunek w wytwórni, powolne mieszanie w trasie oraz kontrolowany rozładunek na budowie.

- Kierunek obrotów bębna jest kluczowy: jeden służy do mieszania, drugi do wypychania betonu.

- Kluczowe dla eksploatacji jest przestrzeganie czasu transportu betonu i regularne, dokładne czyszczenie maszyny.

Zrozumieć problem: Dlaczego zwykła wywrotka nie wystarczy do transportu betonu?

Wyobraźmy sobie transport świeżego betonu w zwykłej wywrotce. To scenariusz, który z góry skazany jest na niepowodzenie. Beton to mieszanka kruszyw, cementu, wody i domieszek, która w stanie spoczynku bardzo szybko zaczyna się rozwarstwiać, czyli segregować. Cięższe kruszywa opadają na dno, a woda i drobniejsze cząstki cementu wypływają na wierzch. Co więcej, cement w kontakcie z wodą rozpoczyna proces wiązania, co oznacza, że beton zaczyna twardnieć. Bez ciągłego mieszania, na plac budowy dotarłaby bezużyteczna, częściowo związana i rozwarstwiona masa, która nie nadaje się do wbudowania.

Sekret ciągłego ruchu: Jak obroty bębna ratują jakość mieszanki betonowej?

Kluczem do sukcesu betoniarki gruszki jest jej fundamentalna zasada działania: ciągły, powolny ruch obrotowy bębna mieszającego. To właśnie ten ruch, utrzymywany zarówno podczas załadunku, transportu, jak i przed samym rozładunkiem, zapobiega dwóm największym wrogom świeżego betonu: segregacji składników i przedwczesnemu wiązaniu. Dzięki niemu mieszanka betonowa pozostaje jednorodna, plastyczna i gotowa do użycia przez cały czas podróży z wytwórni na plac budowy. To jak ciągłe mieszanie ciasta, aby nie opadło i zachowało swoją konsystencję.

Wnętrze gruszki: Co sprawia, że beton jest zawsze gotowy do użycia?

Serce maszyny: Bęben mieszający i jego rola

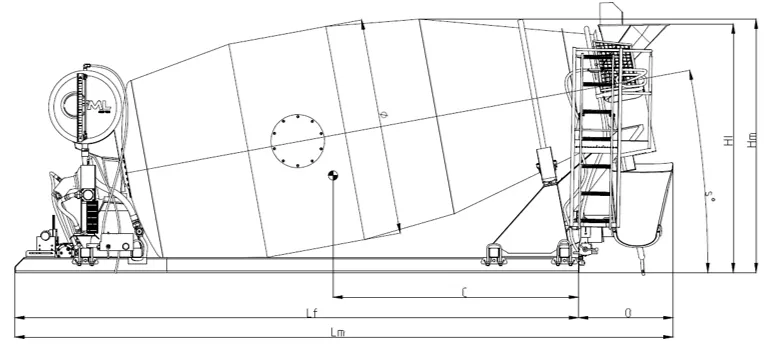

Centralnym elementem betoniarki jest oczywiście bęben mieszający, potocznie nazywany „gruszką”. Jest on wykonany z wytrzymałej stali, często o podwyższonej odporności na ścieranie, co jest kluczowe ze względu na abrazję powodowaną przez kruszywo. W Polsce typowa pojemność bębna waha się od 7 do 12 metrów sześciennych. Warto jednak pamiętać, że ze względu na przepisy dotyczące dopuszczalnej masy całkowitej pojazdów, standardowe 4-osiowe podwozia najczęściej przewożą około 8-9 m³ betonu. To optymalna ilość, która pozwala na efektywny transport bez przekraczania norm wagowych.Magia spiralnych piór: Jak działa mechanizm mieszania i wyrzutu betonu?

Prawdziwa inżynierska magia dzieje się wewnątrz bębna. Tam, na stałe, przyspawane są dwa spiralnie ukształtowane pióra. Działają one na zasadzie śruby Archimedesa. Kiedy bęben obraca się w jednym kierunku (zazwyczaj w prawo, zgodnie z ruchem wskazówek zegara, patrząc od tyłu pojazdu), pióra te wpychają mieszankę betonową w głąb bębna, zapewniając jej ciągłe mieszanie i jednorodność. Gdy operator odwróci kierunek obrotów (w lewo), te same pióra zaczynają działać odwrotnie wypychają beton na zewnątrz, umożliwiając jego kontrolowany i precyzyjny rozładunek. To sprytne rozwiązanie pozwala na realizację dwóch kluczowych funkcji za pomocą jednego mechanizmu.Siła napędowa: Układ hydrauliczny i przystawka odbioru mocy (PTO)

Aby bęben mógł się obracać, potrzebna jest energia. W betoniarkach gruszkach napęd bębna realizowany jest przez zaawansowany układ hydrauliczny, składający się z pompy i silnika hydraulicznego. Pompa hydrauliczna czerpie moc bezpośrednio z silnika pojazdu ciężarowego za pośrednictwem specjalnej przystawki odbioru mocy, znanej jako PTO (Power Take-Off). Dzięki temu rozwiązaniu, nawet gdy pojazd stoi, silnik może zasilać układ hydrauliczny, utrzymując bęben w ruchu lub umożliwiając rozładunek.Od załadunku do wylania: Rola leja zasypowego i rynny spustowej

Załadunek betonu do gruszki odbywa się przez duży lej zasypowy, umieszczony na górze, z tyłu pojazdu. To właśnie do niego w wytwórni betonu wsypywane są wszystkie składniki. Z kolei do precyzyjnego kierowania wylewanego betonu na placu budowy służy rynna spustowa (zsyp). Jest ona zazwyczaj regulowana i obracana, a często wyposażona jest w dodatkowe, doczepiane rynny przedłużające, które pozwalają na dotarcie z betonem w trudno dostępne miejsca, na przykład do wykopów czy na dalsze odległości od pojazdu.

Niezbędny dodatek: Do czego służy zbiornik z wodą w każdej betoniarce?

Każda betoniarka gruszka wyposażona jest w zbiornik na wodę, którego pojemność zazwyczaj wynosi od 300 do 800 litrów, oraz układ ciśnieniowy. Choć mogłoby się wydawać, że woda służy do rozcieńczania betonu, jej głównym i absolutnie kluczowym celem jest mycie bębna i rynien po każdym rozładunku. Pozostałości betonu, jeśli zaschną, tworzą twardy narost, który jest niezwykle trudny do usunięcia. Regularne płukanie zapobiega temu zjawisku, utrzymując maszynę w czystości i pełnej sprawności. To podstawa długiej żywotności i efektywności betoniarki.

Cykl pracy betoniarki gruszki: Od załadunku po rozładunek

Praca betoniarki gruszki to precyzyjnie zorganizowany cykl, który gwarantuje dostawę betonu najwyższej jakości. Oto jak to wygląda krok po kroku:

-

Etap 1: Załadunek w wytwórni betonu precyzja to podstawa

Wszystko zaczyna się w wytwórni betonu. Betoniarka podjeżdża pod specjalną wagę i dozownik. Tam, do bębna wsypywane są precyzyjnie odmierzone składniki: cement, kruszywa (piasek, żwir), woda oraz ewentualne domieszki chemiczne, które modyfikują właściwości betonu. Na tym etapie bęben obraca się z większą prędkością (tzw. obroty mieszające), aby dokładnie i szybko połączyć wszystkie komponenty w jednorodną mieszankę. -

Etap 2: Mieszanie w trasie sekret jednorodności mieszanki

Po załadunku betoniarka rusza w drogę na plac budowy. Podczas jazdy bęben obraca się znacznie wolniej, wykonując zaledwie około 2-6 obrotów na minutę. Są to tzw. obroty podtrzymujące lub agitacyjne. Ich celem jest utrzymanie mieszanki w ciągłym ruchu, co skutecznie zapobiega jej rozwarstwieniu (segregacji) oraz przedwczesnemu wiązaniu. Dzięki temu beton dociera na miejsce w idealnej, plastycznej konsystencji. -

Etap 3: Rozładunek na budowie jak operator kontroluje przepływ betonu?

Po dotarciu na plac budowy operator ustawia pojazd w odpowiedniej pozycji. Następnie, za pomocą panelu sterowania umieszczonego z tyłu pojazdu, zwiększa obroty bębna i odwraca ich kierunek. W tym momencie spiralne pióra wewnątrz bębna zaczynają wypychać beton na zewnątrz, do rynny spustowej. Operator precyzyjnie kieruje strumieniem betonu, często używając dodatkowych rynien przedłużających, aby dotrzeć do miejsca wbudowania. Cały proces jest kontrolowany, co pozwala na dokładne i bezpieczne wylewanie mieszanki.

Kierunki obrotów bębna: Kiedy beton się miesza, a kiedy wylewa?

Zrozumienie, dlaczego bęben betoniarki obraca się w różnych kierunkach, jest kluczowe dla zrozumienia jej funkcjonalności. To nie przypadek, lecz celowe działanie, które pozwala na realizację dwóch fundamentalnych zadań.

Obroty "do siebie": Utrzymanie betonu w idealnej konsystencji

Kiedy patrzymy na tył betoniarki, obroty bębna "do siebie" (zazwyczaj w prawo, zgodnie z ruchem wskazówek zegara) powodują, że spiralne pióra wewnątrz bębna działają jak śruba transportująca materiał w głąb. To właśnie ten kierunek obrotów jest utrzymywany podczas transportu. Dzięki niemu beton jest nieustannie mieszany, co zapobiega segregacji kruszywa i wiązaniu cementu. Mieszanka pozostaje jednorodna, plastyczna i gotowa do użycia, zachowując swoje właściwości od wytwórni aż po miejsce wbudowania.

Obroty "od siebie": Precyzyjne opróżnianie gruszki

Sytuacja zmienia się diametralnie, gdy operator odwraca kierunek obrotów bębna czyli na "od siebie" (zazwyczaj w lewo, przeciwnie do ruchu wskazówek zegara). W tym momencie te same spiralne pióra zaczynają działać jak wygarniacz. Zamiast wpychać beton do środka, wypychają go na zewnątrz, w kierunku rynny spustowej. To umożliwia kontrolowany i precyzyjny rozładunek mieszanki betonowej na placu budowy. Operator może regulować prędkość obrotów, aby kontrolować tempo wylewania betonu, dostosowując je do potrzeb danego elementu konstrukcyjnego.

Rodzaje betonowozów: Jakie maszyny spotkasz na budowach?

Choć "gruszka" to ogólne określenie, na budowach możemy spotkać kilka rodzajów betonowozów, dostosowanych do różnych potrzeb:

-

Klasyczna betonomieszarka: Koń roboczy każdej budowy

To standardowy pojazd, który opisałem w tym artykule. Jego głównym zadaniem jest transport świeżej mieszanki betonowej z wytwórni na plac budowy, utrzymując jej jednorodność i plastyczność poprzez ciągłe mieszanie w bębnie. Jest to najczęściej spotykany typ betonowozu, niezbędny na większości budów. -

Pompogruszka: Gdy beton trzeba podać dalej i wyżej

Pompogruszka to pojazd hybrydowy, który łączy w sobie funkcje betonomieszarki (gruszki) z pompą do betonu. Jest to niezwykle wszechstronna maszyna, zdolna nie tylko do transportu betonu, ale również do jego podawania na znaczne odległości poziome lub wysokości. Dzięki rozkładanemu wysięgnikowi (tzw. masztowi) z rurociągiem, pompogruszka może precyzyjnie dostarczyć beton bezpośrednio w miejsce wbudowania, nawet na wyższe kondygnacje budynków czy w trudno dostępne miejsca. To oszczędność czasu i pracy na budowie.

Ważne dla operatora: Jak dbać o betoniarkę i bezpieczeństwo?

Praca z betoniarką gruszką to nie tylko transport, ale także odpowiedzialność i dbałość o sprzęt oraz bezpieczeństwo. Jako operatorzy, musimy pamiętać o kilku kluczowych aspektach.

Wyścig z czasem: Dlaczego szybki transport betonu jest tak ważny?

Beton to materiał, który ma ograniczony czas na wbudowanie. Operatorzy betoniarek muszą ściśle przestrzegać tzw. czasu transportu betonu, który zwykle wynosi od 60 do 90 minut od momentu dodania wody do mieszanki w wytwórni. Ten czas nie jest stały i zależy od wielu czynników: temperatury otoczenia (w upały czas jest krótszy), rodzaju użytego cementu oraz zastosowanych domieszek chemicznych. Przekroczenie tego limitu może spowodować, że beton zacznie wiązać w bębnie, tracąc swoje właściwości i stając się bezużyteczny. To dosłownie wyścig z czasem, gdzie każda minuta ma znaczenie dla jakości końcowej konstrukcji.

Wróg numer jeden: Zaschnięty beton i metody czyszczenia bębna

Absolutną koniecznością w eksploatacji betoniarki jest regularne i dokładne czyszczenie bębna oraz rynien po każdym rozładunku. Zaschnięty beton, nazywany potocznie „narostem”, to wróg numer jeden każdej gruszki. Gromadzi się on na ściankach bębna i spiralnych piórach, prowadząc do szeregu negatywnych konsekwencji. Po pierwsze, zmniejsza pojemność użytkową gruszki, co oznacza, że możemy przewieźć mniej betonu. Po drugie, znacznie zwiększa masę własną pojazdu, co może prowadzić do przekroczenia dopuszczalnej masy całkowitej i mandatów. Po trzecie, narost zakłóca efektywne mieszanie i rozładunek betonu. Dlatego tak ważne jest, aby operatorzy po zakończeniu pracy dokładnie płukali bęben i rynny, a okresowo przeprowadzali gruntowne czyszczenie, często z użyciem specjalnych środków chemicznych lub mechanicznego usuwania narostu.

Przeczytaj również: Jaka betoniarka na worek cementu? Wybierz idealną (120-150L)!

Bezpieczeństwo przede wszystkim: Dlaczego prowadzenie gruszki wymaga szczególnej uwagi?

Prowadzenie betoniarki gruszki to zadanie wymagające szczególnej uwagi i doświadczenia. Pojazd ten charakteryzuje się dużą masą, a co najważniejsze ruchomym ładunkiem. Ciągle mieszający się beton w bębnie powoduje przesunięcia środka ciężkości, co wpływa na stabilność pojazdu, zwłaszcza na zakrętach, nierównościach terenu czy podczas hamowania. Dodatkowo, gabaryty gruszki i ograniczona widoczność wymagają od operatora wzmożonej ostrożności, szczególnie w ruchu miejskim i na placach budowy, gdzie często panuje duży ruch i ciasnota. Bezpieczeństwo jest zawsze priorytetem.