Dobór odpowiedniego wiertła pod gwint M10 to jeden z tych detali, które decydują o sukcesie lub porażce całego projektu. Jako Dominik Sobczak, wiem z doświadczenia, że precyzja w tym zakresie jest absolutnie kluczowa, jeśli chcemy wykonać trwałe i solidne połączenie, które sprosta oczekiwaniom.

Prawidłowe wiertło pod gwint M10 to 8,5 mm klucz do trwałego połączenia

- Dla standardowego gwintu M10x1.5, użyj wiertła o średnicy 8.5 mm.

- Średnicę wiertła obliczysz wzorem: Średnica gwintu - Skok gwintu.

- Gwinty drobnozwojne M10 (np. M10x1.25, M10x1.0, M10x0.75) wymagają innych średnic wierteł (odpowiednio 8.8 mm, 9.0 mm, 9.2 mm).

- Materiał obrabiany (twardy, miękki) wpływa na dobór wiertła i ryzyko uszkodzenia gwintownika.

- Zawsze stosuj odpowiednie smarowanie/chłodzenie podczas gwintowania.

Precyzyjny dobór wiertła pod gwint M10: dlaczego to takie ważne?

Wielu początkujących majsterkowiczów, a czasem nawet i bardziej doświadczonych, bagatelizuje znaczenie precyzyjnego doboru średnicy wiertła pod gwint. To błąd, który może kosztować nas sporo czasu, pieniędzy i frustracji. Użycie niewłaściwego wiertła prowadzi do szeregu problemów, które osłabiają całe połączenie.

Jeśli wiertło jest zbyt małe, gwintownik napotyka na zbyt duży opór materiału. To nie tylko zwiększa ryzyko jego złamania co jest kosztownym i irytującym problemem ale także może skutkować zerwaniem gwintu lub jego niedokładnym wykonaniem. Z kolei zbyt duże wiertło sprawi, że gwint będzie zbyt płytki, co drastycznie osłabi jego nośność i wytrzymałość. Pamiętajmy, że nawet niewielkie odchylenia, rzędu 0.1 mm, mają znaczący wpływ na jakość i trwałość gotowego gwintu.Warto zrozumieć, że "M10" to tak naprawdę rodzina gwintów, a nie jeden konkretny typ. Oznaczenie M10 informuje nas o średnicy nominalnej gwintu, czyli 10 milimetrów. Jednak kluczowym parametrem, który często jest pomijany, jest skok gwintu. Mamy do czynienia z gwintami zwykłymi (standardowymi) i drobnozwojnymi, a każdy z nich wymaga innej średnicy otworu pod gwintowanie.

Podstawowy wzór do obliczania średnicy wiertła pod gwintownik metryczny jest prosty i uniwersalny: Średnica wiertła = Średnica gwintu - Skok gwintu. Dla przykładu, dla najpopularniejszego gwintu M10x1.5, obliczenie wygląda następująco: 10 mm (średnica gwintu) - 1.5 mm (skok gwintu) = 8.5 mm. To właśnie ta wartość jest punktem wyjścia do dalszych rozważań.

Standardowy gwint M10x1.5: jakie wiertło wybrać?

Jeśli masz do czynienia ze standardowym gwintem metrycznym M10x1.5, odpowiedź jest jednoznaczna i konkretna: prawidłowa średnica wiertła wynosi 8.5 mm. To jest wartość, którą powinieneś zapamiętać jako podstawę dla większości zastosowań.

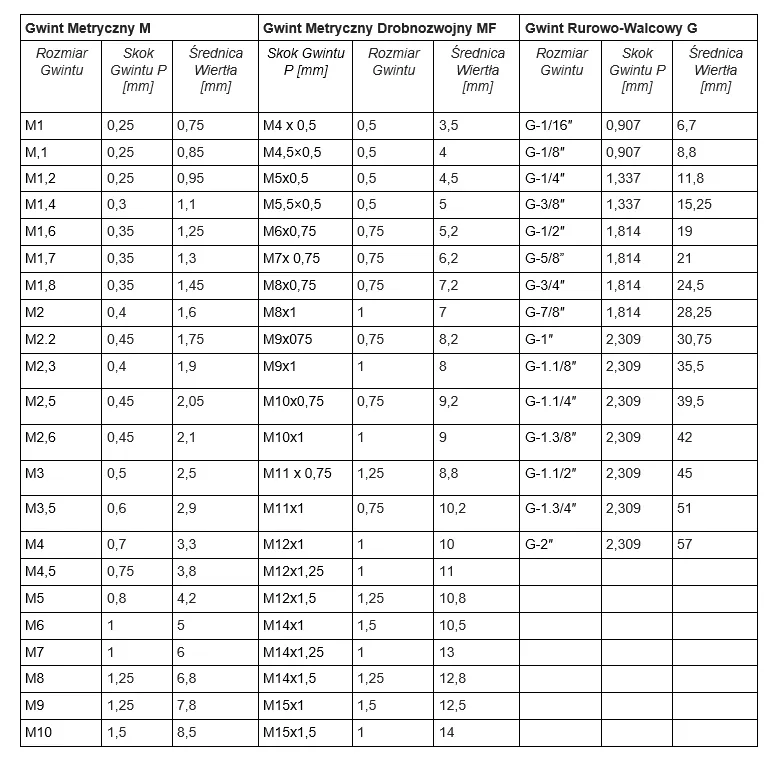

Jak już wspomniałem, ta wartość wynika bezpośrednio z wzoru: Średnica wiertła = Średnica gwintu - Skok gwintu. Dla M10x1.5, gdzie średnica nominalna to 10 mm, a skok gwintu to 1.5 mm, obliczenie jest proste: 10 mm - 1.5 mm = 8.5 mm. Ta zasada jest uniwersalna dla wszystkich gwintów metrycznych i pozwala w łatwy sposób ustalić wymaganą średnicę wiertła, nawet jeśli nie mamy pod ręką tabel.Chociaż wzór jest niezawodny, w praktyce warsztatowej często korzystamy z tabel gwintów. Są one oparte na normach (np. ISO 724, DIN-13) i zawierają zestawienia rozmiarów gwintowników z odpowiadającymi im średnicami wierteł. To bardzo praktyczne narzędzie do szybkiego sprawdzania, które minimalizuje ryzyko pomyłki i pozwala na błyskawiczne znalezienie potrzebnych danych.

Gwinty drobnozwojne M10: jak rozpoznać i dobrać wiertło?

Gwinty drobnozwojne, jak sama nazwa wskazuje, charakteryzują się mniejszym skokiem niż gwinty zwykłe. Rozpoznasz je po oznaczeniu, które zawsze zawiera informację o skoku, np. M10x1.25. Gdzie "x1.25" wyraźnie wskazuje skok gwintu. Należy pamiętać, że te gwinty, ze względu na swój mniejszy skok, wymagają innych średnic wierteł niż standardowy M10x1.5.Oto lista najpopularniejszych gwintów drobnozwojnych M10 i odpowiadających im średnic wierteł:

- M10 x 1.25 - wiertło 8.8 mm

- M10 x 1.0 - wiertło 9.0 mm

- M10 x 0.75 - wiertło 9.2 mm

- M10 x 0.5 - wiertło 9.5 mm

Wpływ materiału na dobór wiertła: stal, aluminium, żeliwo

Rodzaj obrabianego materiału ma kolosalne znaczenie dla optymalnego doboru średnicy wiertła. Jego twardość, kruchość czy plastyczność bezpośrednio wpływają na to, jak materiał zachowa się podczas gwintowania i jaką średnicę otworu powinniśmy finalnie uzyskać, aby gwint był poprawny i trwały.

W przypadku materiałów twardych i kruchych, takich jak stal wysokowęglowa, stal nierdzewna czy żeliwo, zaleca się czasem minimalne zwiększenie średnicy wiertła, na przykład o 0.1 mm. Dlaczego? Ponieważ te materiały stawiają większy opór i są bardziej podatne na pęknięcia. Delikatne zwiększenie średnicy otworu zmniejsza opory skrawania, co znacząco redukuje ryzyko złamania gwintownika, który w takich warunkach jest szczególnie obciążony.

Zupełnie inaczej podchodzimy do materiałów miękkich i plastycznych, takich jak aluminium, miedź czy niektóre tworzywa sztuczne. W ich przypadku można zastosować wiertło o nominalnej średnicy obliczonej ze wzoru, a nawet niekiedy nieco mniejszej. Materiały te mają tendencję do "poddawania się" i "rozpływania się" podczas gwintowania, co oznacza, że gwintownik łatwiej formuje zwoje, a niewielkie niedobory materiału w otworze zostaną uzupełnione przez jego plastyczne odkształcenie.Podsumowując, twardość materiału bezpośrednio przekłada się na siłę potrzebną do gwintowania i żywotność narzędzia. Użycie zbyt małego wiertła w twardym materiale potęguje to ryzyko, prowadząc do nadmiernego obciążenia gwintownika i możliwości jego uszkodzenia. Dlatego tak ważne jest, aby dostosować średnicę wiertła nie tylko do typu gwintu, ale również do właściwości obrabianego materiału, minimalizując w ten sposób ryzyko błędów i zapewniając optymalne warunki pracy.

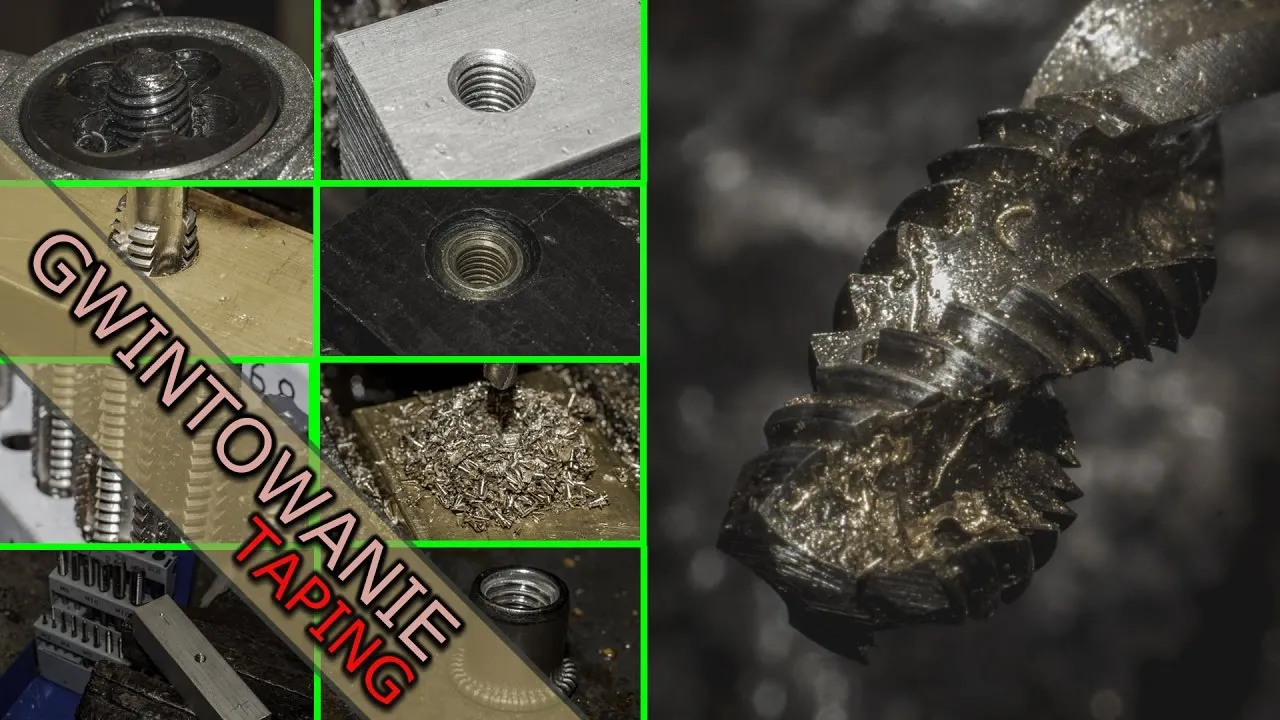

Idealny gwint M10: kompletny proces wiercenia i gwintowania

- Technika wiercenia otworu: Zaczynamy od precyzyjnego wyznaczenia miejsca wiercenia. Zawsze używam punktaka, aby wiertło nie "uciekało" na początku. Kluczowe jest wiercenie otworu pilotującego prostopadle do powierzchni nawet niewielkie odchylenie może skutkować krzywym gwintem. Warto również pamiętać o sfazowaniu krawędzi otworu przed gwintowaniem. Ułatwia to wprowadzenie gwintownika, zapobiega wykruszaniu się pierwszych zwojów gwintu i estetycznie wykańcza otwór.

- Gwintowanie ręczne vs maszynowe: Przy gwintowaniu ręcznym, szczególnie w twardych materiałach, zalecam użycie zestawu gwintowników: zdzieraka (oznaczonego jednym paskiem), pośredniego (dwoma paskami) i wykańczaka (bez pasków lub trzema paskami). Zdzierak usuwa większość materiału, pośredni poprawia kształt, a wykańczak nadaje ostateczny profil. To rozłożenie pracy na trzy etapy znacznie zmniejsza ryzyko złamania gwintownika. Przy gwintowaniu maszynowym zazwyczaj używa się gwintowników pojedynczych, które są przystosowane do szybszego i bardziej efektywnego usuwania wiórów.

- Rola chłodziwa i smarowania: To aspekt, który często jest niedoceniany. Odpowiedni środek smarny, czyli olej do gwintowania, jest absolutnie kluczowy. Spełnia on kilka funkcji: chłodzi narzędzie, zapobiegając jego przegrzewaniu i stępieniu; zmniejsza tarcie, ułatwiając gwintowanie i redukując siłę potrzebną do obracania gwintownika; poprawia jakość gwintu, zapewniając gładką powierzchnię i precyzyjny profil; oraz wydłuża żywotność narzędzia, chroniąc je przed nadmiernym zużyciem. Nigdy nie gwintuj "na sucho"!

Błędy w gwintowaniu M10: jak ich unikać i zapewnić trwałość

- "Na oko", czyli dlaczego tolerancja 0.1 mm robi ogromną różnicę: Jednym z najczęstszych błędów jest próba zgadywania rozmiaru wiertła lub ignorowanie małych odchyleń. Jak już wspomniałem, różnica 0.1 mm może wydawać się minimalna, ale w kontekście gwintu to ogromna wartość. Zbyt mały otwór zwiększa ryzyko złamania gwintownika, a zbyt duży skutkuje słabym, niedokładnym gwintem, który nie będzie w stanie utrzymać obciążenia. Zawsze sprawdzaj i używaj precyzyjnych wierteł.

- Ignorowanie skoku gwintu pułapka, w którą łatwo wpaść: To klasyczny błąd. Wielu zakłada, że skoro gwint jest "M10", to zawsze ma ten sam skok. Nic bardziej mylnego! Brak sprawdzenia konkretnego skoku (np. M10x1.5 vs M10x1.25) i użycie wiertła przeznaczonego dla innego skoku to prosta droga do zniszczenia gwintownika lub wykonania bezużytecznego gwintu. Zawsze upewnij się, jaki skok ma gwint, który chcesz wykonać.

- Brak przygotowania otworu jak sfazowanie krawędzi ratuje gwint?: Prawidłowe przygotowanie otworu to podstawa. Niewysfazowane krawędzie otworu to zaproszenie do problemów. Gwintownik, wchodząc w ostry brzeg, może wykruszyć pierwsze zwoje gwintu, co osłabi jego początek i utrudni wprowadzenie śruby. Sfrezowanie krawędzi nie tylko ułatwia start gwintownika, ale także zapobiega uszkodzeniom i poprawia estetykę gotowego połączenia.

Gwintowanie M10: kluczowe wskazówki i wartości do zapamiętania

- Precyzyjny dobór wiertła to fundament trwałego gwintu.

- Zawsze uwzględniaj typ gwintu (zwykły vs. drobnozwojny) i jego skok.

- Rodzaj materiału ma znaczący wpływ na optymalną średnicę wiertła.

- Nigdy nie lekceważ roli smarowania i chłodzenia.

- Prawidłowa technika wiercenia i gwintowania jest tak samo ważna jak dobór narzędzi.

Oto kluczowe średnice wierteł, które warto mieć pod ręką:

- Dla standardowego gwintu M10x1.5: wiertło 8.5 mm

- Dla gwintu M10x1.25 (drobnozwojny): wiertło 8.8 mm

- Dla gwintu M10x1.0 (drobnozwojny): wiertło 9.0 mm

- Dla gwintu M10x0.75 (drobnozwojny): wiertło 9.2 mm

Aby zapewnić sobie sukces w gwintowaniu M10, pamiętaj o tych praktycznych wskazówkach:

- Zawsze używaj właściwego wiertła, obliczonego ze wzoru lub sprawdzonego w tabeli.

- Uwzględnij materiał, w którym gwintujesz twardsze materiały mogą wymagać minimalnie większego otworu.

- Stosuj odpowiednie smarowanie/chłodzenie (olej do gwintowania) dla lepszej jakości i trwałości narzędzia.

- Zachowaj prostopadłość podczas wiercenia i gwintowania.

- Sfazuj krawędzie otworu przed gwintowaniem, aby ułatwić start i zapobiec uszkodzeniom.