W dzisiejszym artykule pokażę Ci, jak krok po kroku zbudować własny, precyzyjny przyrząd do ostrzenia wierteł. To inwestycja, która pozwoli Ci nie tylko zaoszczędzić pieniądze na nowych wiertłach, ale także znacząco przedłuży żywotność Twoich narzędzi, gwarantując zawsze ostre i efektywne wiercenie.

Samodzielne ostrzenie wierteł z precyzją fabryczną jak zbudować własny przyrząd?

- Domowe przyrządy do ostrzenia wierteł bazują najczęściej na szlifierce stołowej i regulowanych prowadnicach.

- Kluczowe kąty to wierzchołkowy (118° lub 135°) oraz kąt przyłożenia (8-12°).

- Do budowy wykorzystuje się profile metalowe, sklejkę, drewno oraz śruby do precyzyjnej regulacji.

- Własnoręcznie wykonany przyrząd zapewnia symetrię i powtarzalność ostrzenia, co jest trudne do osiągnięcia ręcznie.

- Główne wyzwania to uzyskanie symetrii, utrzymanie kątów i unikanie przegrzania wiertła.

- Budowa własnego przyrządu to ekonomiczna alternatywa dla drogich, dedykowanych ostrzałek.

Ręczne ostrzenie wierteł dlaczego to ryzykowne?

Wielu z nas, w pośpiechu lub z braku odpowiedniego sprzętu, próbuje ostrzyć wiertła "z ręki", opierając je o tarczę szlifierki. Choć na pierwszy rzut oka może się wydawać, że wiertło odzyskało ostrość, w rzeczywistości jest to metoda obarczona ogromnym ryzykiem. Ręczne ostrzenie rzadko kiedy pozwala na uzyskanie odpowiedniej geometrii, co prowadzi do szeregu problemów, zarówno z jakością pracy, jak i żywotnością samego wiertła.Problem nr 1: Brak symetrii i jej katastrofalne skutki

Największym grzechem ręcznego ostrzenia jest niemal pewny brak symetrii obu krawędzi skrawających. Jeśli jedna krawędź jest dłuższa lub ma inny kąt niż druga, wiertło nie będzie pracować prawidłowo. Zamiast równomiernie zbierać materiał, będzie się "ciągnąć" na jedną stronę, wiercąc otwory o większej średnicy niż nominalna, a co gorsza nierówne i poszarpane. Taka asymetria prowadzi do nadmiernego obciążenia jednej krawędzi, co skutkuje jej szybkim stępieniem, a nawet pęknięciem wiertła. To także zwiększone wibracje i ryzyko zakleszczenia się wiertła w materiale, co jest niebezpieczne dla operatora i maszyny.

Problem nr 2: Niewłaściwy kąt wierzchołkowy dlaczego to tak istotne?

Kąt wierzchołkowy wiertła to nic innego jak kąt pomiędzy dwoma krawędziami skrawającymi. Jest on kluczowy dla efektywności wiercenia w różnych materiałach. Zbyt ostry kąt może sprawić, że wiertło będzie się szybko tępić i łamać, zwłaszcza w twardych materiałach. Zbyt tępy kąt natomiast utrudni penetrację materiału, zwiększy siłę potrzebną do wiercenia i spowoduje nadmierne nagrzewanie się wiertła. Ręczne utrzymanie precyzyjnego i powtarzalnego kąta wierzchołkowego jest praktycznie niemożliwe, co bezpośrednio przekłada się na słabą wydajność i krótką żywotność narzędzia.

Jak domowy przyrząd rozwiązuje te problemy, gwarantując precyzję?

Właśnie tutaj z pomocą przychodzi samodzielnie zbudowany przyrząd do ostrzenia wierteł. Jego główna idea opiera się na stabilnym mocowaniu wiertła i precyzyjnej regulacji kątów, pod jakimi styka się ono z tarczą szlifierską. Dzięki temu eliminujemy czynnik ludzki i jego niedoskonałości. Przyrząd pozwala na powtarzalne ustawienie wiertła w tej samej pozycji dla obu krawędzi skrawających, co gwarantuje symetrię. Ponadto, umożliwia precyzyjne ustawienie zarówno kąta wierzchołkowego, jak i kąta przyłożenia, zapewniając optymalną geometrię dla konkretnego zastosowania. To klucz do osiągnięcia precyzji, która jest trudna do odtworzenia nawet w droższych, gotowych ostrzałkach.

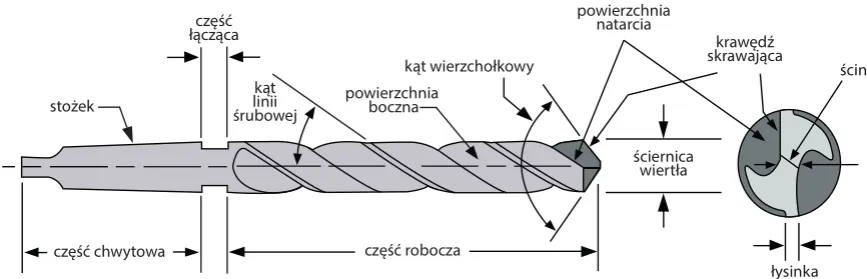

Geometria wiertła co musisz wiedzieć przed budową?

Zanim zabierzemy się za budowę, musimy zrozumieć podstawy geometrii wiertła. To właśnie te parametry będziemy musieli odtworzyć w naszym przyrządzie, aby zapewnić prawidłowe ostrzenie. Nie martw się, to nie jest fizyka kwantowa, ale solidne podstawy inżynierii, które każdy majsterkowicz powinien znać.

Kąt wierzchołkowy 118° vs 135° kiedy który stosować?

Kąt wierzchołkowy to jeden z najważniejszych parametrów. Standardowo dla większości zastosowań, zwłaszcza w miękkich metalach, drewnie i tworzywach sztucznych, stosuje się kąt 118 stopni. Jest to uniwersalny kąt, który zapewnia dobrą równowagę między ostrością a wytrzymałością krawędzi. Jednakże, jeśli często pracujesz z twardszymi materiałami, takimi jak stal nierdzewna, żeliwo czy twarde stopy, znacznie lepszym wyborem będzie kąt 135 stopni. Ten większy kąt sprawia, że krawędź skrawająca jest bardziej wytrzymała i mniej podatna na wyszczerbienia, choć wymaga nieco większej siły nacisku podczas wiercenia.

Tajemnica kąta przyłożenia: klucz do efektywnego skrawania

Kąt przyłożenia, często nazywany też kątem ulgi, to kąt między powierzchnią przyłożenia wiertła (tą za krawędzią skrawającą) a powierzchnią obrabianego materiału. Jest on absolutnie kluczowy dla efektywnego odprowadzania wiórów i zapobiegania tarciu. Zbyt mały kąt przyłożenia spowoduje, że powierzchnia wiertła będzie trzeć o dno otworu, generując ciepło i szybko tępiąc krawędź. Zbyt duży kąt natomiast osłabi krawędź skrawającą. Optymalny zakres dla większości wierteł to około 8-12 stopni. To właśnie ten kąt sprawia, że wiertło "wgryza się" w materiał, zamiast go polerować.

Czym jest korekcja ścinu i czy warto ją uwzględniać w domowej konstrukcji?

Korekcja ścinu, znana również jako "cross-grinding" lub "split point", to zaawansowana modyfikacja geometrii wiertła, polegająca na specjalnym ukształtowaniu środkowej części wiertła (tzw. ścinu). Jej główną zaletą jest znaczne zmniejszenie siły potrzebnej do wiercenia oraz poprawa centrowania wiertła, co eliminuje potrzebę punktowania. Wiertło z korekcją ścinu nie "wędruje" po powierzchni materiału. Jest to bardzo pożądana cecha, zwłaszcza przy wierceniu w twardych materiałach. Niestety, w domowych konstrukcjach, zwłaszcza tych prostszych, rzadko udaje się ją zrealizować w łatwy sposób. Jeśli jednak masz smykałkę do precyzyjnego majsterkowania, możesz spróbować włączyć tę funkcję do swojego projektu, choć dla większości zastosowań nie jest to absolutnie konieczne.

Budowa przyrządu do ostrzenia wierteł projekt krok po kroku

Przechodzimy do sedna, czyli do praktycznej części. Pokażę Ci, jak zbudować solidny i funkcjonalny przyrząd, który posłuży Ci przez lata. Pamiętaj, że to tylko sugestia możesz dostosować projekt do swoich potrzeb i dostępnych materiałów. Liczy się zasada działania.

Jakie materiały i narzędzia będą Ci potrzebne? Lista zakupów dla majsterkowicza

Przygotuj sobie następujące elementy:

-

Materiały konstrukcyjne:

- Profile stalowe lub aluminiowe (np. kwadratowe 20x20mm, 30x30mm) lub kawałki grubej sklejki (min. 18mm) / twardego drewna na podstawę i prowadnice.

- Kątowniki stalowe lub aluminiowe do wzmocnień i mocowań.

-

Elementy złączne i regulacyjne:

- Śruby z gwintem (M8, M10, M12) z nakrętkami i podkładkami kluczowe do precyzyjnej regulacji kątów.

- Śruby do drewna lub wkręty samogwintujące, jeśli używasz drewna/sklejki.

- Opcjonalnie: stare łożyska (np. z rolek do deskorolki) do stworzenia płynniejszych prowadnic.

-

Podstawowe narzędzia warsztatowe:

- Szlifierka kątowa z tarczami do cięcia metalu (jeśli używasz profili).

- Wiertarka (stołowa lub ręczna) i zestaw wierteł.

- Klucze płaskie i nasadowe.

- Piła do drewna (jeśli używasz drewna/sklejki).

- Kątomierz, linijka, miarka, ołówek/marker.

- Ściski stolarskie do mocowania elementów podczas montażu.

- Pilnik lub szlifierka do obróbki krawędzi.

Wybór podstawy: drewno, sklejka czy profil metalowy?

Podstawa przyrządu musi być stabilna i sztywna, aby zapewnić precyzję ostrzenia. Ja osobiście preferuję profile metalowe (stalowe lub aluminiowe), ponieważ są niezwykle wytrzymałe i łatwe do spawania lub skręcania, co daje bardzo sztywną konstrukcję. Sklejka o grubości minimum 18 mm lub twarde drewno również sprawdzą się doskonale, zwłaszcza jeśli masz ograniczone narzędzia do obróbki metalu. Drewno jest łatwiejsze w obróbce, ale może być mniej odporne na wilgoć i zmiany temperatury, co z czasem może wpłynąć na precyzję. Niezależnie od wyboru, upewnij się, że podstawa jest wystarczająco ciężka lub ma możliwość stabilnego przymocowania do blatu roboczego.

Serce przyrządu: jak skonstruować regulowaną prowadnicę wiertła?

Kluczowym elementem naszego przyrządu jest prowadnica, która będzie utrzymywać wiertło pod stałym, regulowanym kątem względem tarczy szlifierskiej. Oto jak ją zbudować:

- Główna szyna prowadząca: Zacznij od solidnej szyny, która będzie przesuwać się wzdłuż tarczy szlifierskiej. Może to być profil kwadratowy (np. 30x30mm) lub kawałek grubej sklejki. To ona będzie stanowić oś obrotu dla wiertła.

- Wózek prowadzący: Na tej szynie zamontuj wózek, który będzie trzymał uchwyt wiertła. Wózek powinien przesuwać się płynnie, ale bez luzów. Możesz go wykonać z dwóch profili, które obejmują główną szynę, lub z kawałków drewna z wyfrezowanym rowkiem. Jeśli masz stare łożyska, możesz je wykorzystać do stworzenia bardzo płynnego ruchu.

- Uchwyt wiertła: Do wózka przymocuj uchwyt, w którym będzie mocowane wiertło. Może to być prosta obejma z dwoma śrubami, która stabilnie zaciśnie wiertło. Ważne, aby wiertło było mocowane centralnie i prostopadle do osi obrotu wózka.

- Mechanizm obrotowy: Wózek z uchwytem wiertła musi mieć możliwość obrotu wokół osi głównej szyny. To pozwoli na ustawienie kąta przyłożenia. Możesz to zrealizować za pomocą sworznia i śruby zaciskowej, która zablokuje wózek w wybranej pozycji.

- Skala kątowa (opcjonalnie): Jeśli chcesz, możesz dodać prostą skalę kątową (np. wygrawerowaną lub narysowaną) na wózku i szynie, aby łatwiej ustawiać kąt przyłożenia.

System regulacji kąta proste i niezawodne rozwiązania z użyciem śrub

Precyzyjna regulacja kątów to podstawa. Najprostszym i najbardziej niezawodnym rozwiązaniem jest zastosowanie śrub. Aby ustawić kąt wierzchołkowy, możesz stworzyć regulowaną podporę, która będzie podnosić lub opuszczać koniec głównej szyny prowadzącej względem tarczy szlifierskiej. Na przykład, jedna śruba M10 z nakrętką motylkową może służyć jako punkt podparcia, a jej wkręcanie lub wykręcanie będzie zmieniać kąt. Podobnie dla kąta przyłożenia: wózek z uchwytem wiertła może być obracany wokół sworznia i blokowany śrubą w odpowiedniej pozycji. Pamiętaj, aby wszystkie punkty regulacji były solidne i nie miały luzów, ponieważ to one decydują o dokładności ostrzenia.

Montaż i kalibracja: jak ustawić przyrząd względem tarczy szlifierskiej?

Po zbudowaniu przyrządu nadszedł czas na jego montaż i precyzyjną kalibrację. To etap, którego nie wolno lekceważyć.

- Stabilne mocowanie: Przede wszystkim, przyrząd musi być stabilnie zamocowany do blatu roboczego. Użyj ścisków stolarskich lub przykręć go na stałe. Szlifierka stołowa również musi być stabilna i bezpiecznie zamocowana.

- Ustawienie szlifierki: Upewnij się, że tarcza szlifierska jest czysta, niezabrudzona i obraca się równomiernie. Sprawdź, czy osłony są na swoim miejscu.

- Kalibracja kąta wierzchołkowego: Używając kątomierza, ustaw przyrząd tak, aby wiertło, gdy jest zamocowane w uchwycie i dotyka tarczy, tworzyło pożądaną krawędź skrawającą (np. 118° lub 135°). Często robi się to, mocując wiertło testowe i mierząc kąt jego krawędzi, a następnie regulując przyrząd.

- Kalibracja kąta przyłożenia: Podobnie, za pomocą kątomierza lub wzorca, ustaw kąt przyłożenia (8-12°). Jest to kąt, pod jakim powierzchnia za krawędzią skrawającą jest szlifowana.

- Testy z wiertłem: Zawsze wykonaj testowe ostrzenie na starym wiertle i dokładnie sprawdź uzyskane kąty. Lepiej poświęcić chwilę na precyzyjną kalibrację, niż zniszczyć dobre wiertło.

- Bezpieczeństwo przede wszystkim: Zawsze, ale to zawsze używaj okularów ochronnych podczas pracy ze szlifierką. Pył metalowy i iskry mogą poważnie uszkodzić wzrok.

Ostrzenie wiertła własnym przyrządem osiągnij perfekcyjną krawędź

Masz już gotowy i skalibrowany przyrząd. Teraz pokażę Ci, jak prawidłowo ostrzyć wiertła, aby uzyskać perfekcyjną krawędź, która posłuży Ci przez długi czas.

Jak prawidłowo zamocować wiertło w uchwycie?

Prawidłowe zamocowanie wiertła to podstawa powtarzalności ostrzenia:

- Oczyść wiertło: Upewnij się, że wiertło jest czyste od brudu, oleju czy rdzy.

- Wsuń wiertło: Wsuń wiertło do uchwytu w przyrządzie tak, aby jego krawędź skrawająca wystawała nieco poza krawędź uchwytu.

- Ustawienie krawędzi: Obróć wiertło tak, aby jedna z jego krawędzi skrawających była równoległa do powierzchni tarczy szlifierskiej, gdy przyrząd jest ustawiony w pozycji do ostrzenia. To jest kluczowe dla symetrii.

- Dokręć mocno: Dokręć śruby mocujące wiertło w uchwycie. Musi być ono stabilnie unieruchomione, bez żadnych luzów.

- Sprawdź luz: Delikatnie porusz wiertłem, aby upewnić się, że jest dobrze zamocowane i nie zmieni swojej pozycji podczas szlifowania.

Technika szlifowania: jak uniknąć przegrzania i rozhartowania stali?

Przegrzanie wiertła to jeden z najczęstszych błędów, który prowadzi do jego rozhartowania i utraty twardości. Rozhartowane wiertło szybko się tępi i nie nadaje się do użytku. Aby tego uniknąć, stosuj się do poniższych zasad:

- Umiarkowany nacisk: Nie dociskaj wiertła zbyt mocno do tarczy. Lepsze są krótkie, delikatne cykle szlifowania niż jeden długi i intensywny.

- Krótkie cykle: Szlifuj przez 2-3 sekundy, a następnie odsuń wiertło od tarczy.

- Chłodzenie: Regularnie chłodź wiertło w wodzie. Możesz mieć obok małe naczynie z wodą. Zanurzaj wiertło co kilka sekund. Pamiętaj, aby nie chłodzić wiertła, jeśli jest już bardzo rozgrzane do czerwoności, bo może pęknąć. Najlepiej chłodzić zanim zdąży się mocno nagrzać.

- Równomierne zbieranie materiału: Staraj się zbierać materiał równomiernie z całej krawędzi skrawającej.

- Bezpieczeństwo: Ponownie przypominam okulary ochronne to podstawa!

Pamiętaj, że celem jest usunięcie minimalnej ilości materiału, tylko tyle, ile potrzeba do uzyskania ostrej krawędzi.

Kontrola symetrii i jakości ostrzenia proste testy, które musisz znać

Po naostrzeniu wiertła musisz sprawdzić, czy praca została wykonana prawidłowo. Oto proste testy:

- Test wizualny: Obejrzyj wiertło pod dobrym światłem. Obie krawędzie skrawające powinny być tej samej długości i mieć taki sam kąt. Nie powinno być żadnych widocznych wyszczerbień ani nierówności.

- Test "na paznokieć": Delikatnie przesuń paznokciem po krawędzi skrawającej (bardzo ostrożnie!). Powinieneś wyczuć wyraźną, ostrą krawędź. Jeśli paznokieć się ślizga, wiertło jest tępe.

- Test "na papier": Spróbuj "przeciąć" wiertłem krawędź kartki papieru. Ostre wiertło powinno bez problemu "wgryzać się" w papier.

- Test "na oko" z linijką: Przyłóż linijkę wzdłuż krawędzi skrawającej. Powinna ona leżeć płasko na całej długości krawędzi.

- Test wiercenia: Najlepszym testem jest oczywiście wiercenie. Ostre i symetryczne wiertło powinno wiercić gładko, bez nadmiernego nacisku, produkując równe wióry i nie "wędrując" po materiale.

Unikaj błędów budowa i ostrzenie bez pomyłek

Nawet najlepsze narzędzie może zawieść, jeśli nie będziemy świadomi potencjalnych pułapek. Oto najczęstsze błędy, które mogą wystąpić podczas budowy przyrządu i samego procesu ostrzenia.

Błąd #1: Niestabilna konstrukcja i jej konsekwencje

Jak już wspomniałem, stabilność to podstawa. Niestabilny przyrząd, który chwieje się lub ma luzy, jest gorszy niż ostrzenie z ręki. Każdy milimetr luzu przekłada się na błąd w kącie ostrzenia, a to z kolei na asymetrię i nierówną krawędź. Konsekwencje to nie tylko zła jakość wiercenia, ale także ryzyko uszkodzenia wiertła, a nawet poważnego wypadku, gdy wiertło zakleszczy się lub odskoczy od tarczy. Zawsze upewnij się, że wszystkie połączenia są solidne, a przyrząd jest stabilnie zamocowany do podłoża.

Błąd #2: Niedokładne ustawienie kątów jak to sprawdzić?

Nawet jeśli konstrukcja jest stabilna, niedokładne ustawienie kątów może zniweczyć cały wysiłek. Często problemem jest brak precyzyjnego kątomierza lub poleganie na "oku". Jak to sprawdzić? Po pierwsze, zawsze używaj dobrego kątomierza do ustawiania kątów. Po drugie, wykonaj testowe ostrzenie na starym wiertle i dokładnie zmierz kąty na obu krawędziach. Możesz użyć suwmiarki do sprawdzenia długości krawędzi skrawających. Jeśli widzisz różnice, wróć do kalibracji. Czasem warto zrobić sobie szablony kątowe z blachy, które ułatwią szybkie sprawdzenie.

Błąd #3: Zbyt duży nacisk podczas szlifowania

To błąd, który widuję bardzo często. W pośpiechu lub z chęci szybkiego usunięcia materiału, majsterkowicze zbyt mocno dociskają wiertło do tarczy. Skutkuje to natychmiastowym przegrzaniem stali, co prowadzi do jej rozhartowania. Rozhartowana stal traci swoją twardość, a wiertło staje się bezużyteczne będzie się tępić po kilku wierceniach. Ponadto, zbyt duży nacisk może spowodować nierównomierne zużycie tarczy i niestabilność wiertła. Pamiętaj: lekki nacisk, krótkie cykle, częste chłodzenie. To złota zasada ostrzenia.

Gotowe ostrzałki do wierteł alternatywy dla majsterkowiczów

Zbudowanie własnego przyrządu to satysfakcjonujące doświadczenie, ale rozumiem, że nie każdy ma na to czas lub chęci. Na rynku dostępne są gotowe rozwiązania, które mogą być dobrą alternatywą, choć mają swoje wady i zalety.

Tanie przystawki do wiertarek czy to ma sens?

Na rynku znajdziesz tanie przystawki do wiertarek lub szlifierek (np. Dremel, Proxxon), które obiecują łatwe ostrzenie. Ich główną zaletą jest niska cena i kompaktowy rozmiar. Niestety, często są to rozwiązania o ograniczonej precyzji. Plastikowe obudowy i proste prowadnice rzadko kiedy gwarantują idealną symetrię i powtarzalność kątów. Mogą być wystarczające do okazjonalnego ostrzenia wierteł do drewna lub do bardzo prostych prac, ale do precyzyjnego ostrzenia wierteł do metalu, zwłaszcza tych droższych, zdecydowanie odradzam. Często to tylko strata pieniędzy i ryzyko zniszczenia wiertła.

Dedykowane ostrzałki elektryczne: przegląd popularnych modeli

Dla tych, którzy cenią sobie wygodę i precyzję, dedykowane ostrzałki elektryczne są świetnym rozwiązaniem. Modele takie jak Drill Doctor są bardzo popularne. Oferują one zazwyczaj łatwe w użyciu mechanizmy, które automatycznie ustawiają wiertło pod odpowiednim kątem, a nawet pozwalają na korekcję ścinu. Ich zaletą jest powtarzalność, szybkość i precyzja, której trudno dorównać ręcznie. Wadą jest oczywiście cena dobrej jakości ostrzałka elektryczna to wydatek od kilkuset do nawet kilku tysięcy złotych, w zależności od modelu i jego możliwości.

Przeczytaj również: Naprawa Makita HR2470: Poradnik Krok po Kroku. Uratuj swoją wiertarkę!

Porównanie kosztów: budowa własna vs. zakup gotowego urządzenia

Porównajmy koszty. Budowa własnego przyrządu, nawet z solidnych materiałów, zazwyczaj zamknie się w kwocie od 50 do 200 złotych, w zależności od tego, ile materiałów masz już w warsztacie. To głównie koszt profili, śrub i ewentualnie tarczy szlifierskiej. Tanie przystawki do wiertarek to wydatek rzędu 30-150 złotych, ale jak wspomniałem, ich jakość jest często niska. Dedykowane ostrzałki elektryczne to już inna półka cenowa zaczynają się od około 300-400 złotych za podstawowe modele, a profesjonalne mogą kosztować ponad 1000 złotych. Widać więc, że samodzielna budowa to najbardziej ekonomiczne rozwiązanie, które przy odrobinie wysiłku może zapewnić precyzję zbliżoną do drogich, gotowych urządzeń.