Wybór odpowiedniego wiertła pod gwint M8 to kluczowy element, który decyduje o trwałości i jakości połączenia gwintowego. W tym artykule dostarczę precyzyjnej odpowiedzi na pytanie o dobór średnicy wiertła, a także wyjaśnię, dlaczego dokładność w tym zakresie jest tak istotna i jak prawidłowo wykonać cały proces gwintowania.

Wiertło pod gwint M8: 6.8 mm to najczęściej wybierana średnica dla standardowego gwintu

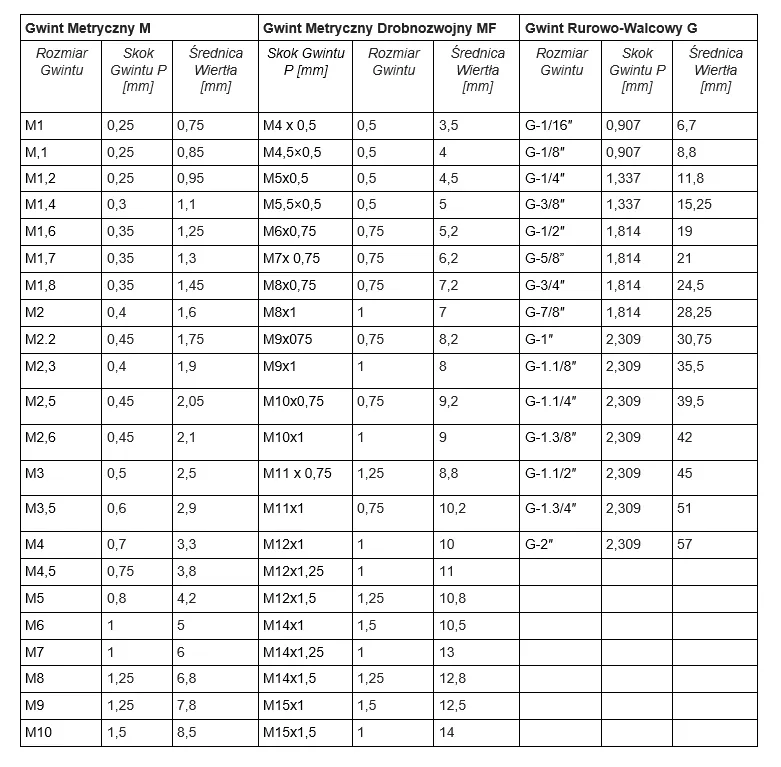

- Dla standardowego gwintu metrycznego M8 o skoku 1.25 mm, prawidłowa średnica wiertła wynosi 6.8 mm.

- Wartość ta wynika z prostego wzoru: średnica gwintu (8 mm) minus skok gwintu (1.25 mm), co daje 6.75 mm, a 6.8 mm jest najbliższą dostępną średnicą.

- Wybór wiertła może nieznacznie różnić się w zależności od materiału (np. stal nierdzewna wymaga 6.9-7.0 mm, tworzywa sztuczne 6.6-6.7 mm).

- Gwinty drobnozwojne M8 (np. M8x1.0, M8x0.75, M8x0.5) wymagają innych średnic wierteł, które należy precyzyjnie dobrać.

- Prawidłowy dobór wiertła jest fundamentem trwałego i mocnego połączenia gwintowego, zapobiegając uszkodzeniom.

Jaka średnica wiertła pod gwint M8? Precyzyjna odpowiedź

Przechodząc do sedna sprawy: dla standardowego gwintu metrycznego M8, prawidłowa średnica wiertła to 6.8 mm. To jest odpowiedź, której szukają moi klienci i którą zawsze podaję jako punkt wyjścia. Potwierdzam, że 6.8 mm to standardowa i najczęściej stosowana średnica dla gwintu M8 o skoku 1.25 mm. Jest to wartość, którą znajdziesz w większości tabel i jest ona punktem wyjścia dla zdecydowanej większości zastosowań, zarówno w warsztatach amatorskich, jak i profesjonalnych. Wartość 6.8 mm nie jest przypadkowa wynika ona z prostego wzoru. Oblicza się ją, odejmując skok gwintu od jego nominalnej średnicy. Dla gwintu M8 o standardowym skoku 1.25 mm, obliczenie wygląda następująco: 8 mm (średnica gwintu) - 1.25 mm (skok gwintu) = 6.75 mm. Ponieważ wiertła o średnicy 6.75 mm są rzadko dostępne, wybiera się najbliższą standardową średnicę, czyli 6.8 mm. To niewielkie zaokrąglenie jest akceptowalne i nie wpływa negatywnie na jakość gwintu w większości materiałów. Istnieją jednak sytuacje, w których dopuszczalne są niewielkie odstępstwa od standardowej średnicy 6.8 mm. Na przykład, dla aluminium, czasem stosuje się wiertło 6.7 mm, aby uzyskać ciaśniejsze pasowanie gwintu. Z kolei dla stali nierdzewnej, ze względu na jej tendencję do utwardzania się podczas obróbki, często zaleca się wiertło 6.9 mm lub nawet 7.0 mm, aby zmniejszyć ryzyko złamania gwintownika i zapewnić płynniejsze nacinanie.Wpływ materiału na dobór średnicy wiertła

Rodzaj materiału, w którym wykonujemy gwint, ma znaczący wpływ na dobór średnicy wiertła. Różne właściwości materiałów, takie jak twardość, elastyczność czy skłonność do utwardzania się podczas obróbki, wymagają drobnych korekt w doborze narzędzi, aby zapewnić optymalną jakość gwintu i trwałość narzędzi. Dla stali (konstrukcyjnej, węglowej, stopowej) oraz żeliwa (szarego, ciągliwego) standardowe wiertło 6.8 mm jest w pełni odpowiednie. Materiały te charakteryzują się przewidywalną obrabialnością, co sprawia, że standardowe podejście jest skuteczne. W przypadku stali nierdzewnych i kwasoodpornych, zalecam wiertło 6.9 mm lub nawet 7.0 mm. Dlaczego? Stal nierdzewna ma tendencję do utwardzania się podczas obróbki (tzw. zjawisko umocnienia przez zgniot). Użycie nieco większego wiertła zmniejsza obciążenie gwintownika, minimalizując ryzyko jego złamania i ułatwiając nacinanie gwintu w tym wymagającym materiale. Jeśli chodzi o metale kolorowe, takie jak aluminium, miedź i mosiądz, zazwyczaj stosuje się standardowe wiertło 6.8 mm. Jednakże, dla aluminium, czasem spotykam się z zaleceniem użycia wiertła 6.7 mm. Ma to na celu uzyskanie nieco ciaśniejszego pasowania gwintu, co w niektórych zastosowaniach może być pożądane. W tworzywach sztucznych i innych miękkich materiałach często stosuje się mniejsze wiertła, np. 6.6 mm lub 6.7 mm. Wynika to z faktu, że miękkie materiały mają tendencję do "podawania się" pod naciskiem gwintownika. Mniejsze wiertło zapewnia gwintowi więcej materiału do "uchwycenia", co zwiększa jego wytrzymałość i zapobiega wyrwaniu zwojów.Gwinty drobnozwojne M8 kiedy standard to za mało?

Warto pamiętać, że gwint M8 to nie tylko standardowy skok 1.25 mm. Istnieją również gwinty drobnozwojne M8, które, jak sama nazwa wskazuje, mają mniejszy skok. Te gwinty wymagają innej średnicy wiertła niż gwint standardowy, a ich zastosowanie jest często podyktowane potrzebą większej precyzji, odporności na wibracje lub cienkościennych elementów. Kluczowe dla doboru wiertła jest zrozumienie pojęcia skok gwintu. Jest to odległość, o jaką przesuwa się śruba lub nakrętka podczas jednego pełnego obrotu. Im mniejszy skok, tym drobniejszy gwint. Zawsze, ale to zawsze, należy sprawdzić skok gwintu przed rozpoczęciem wiercenia, ponieważ to on bezpośrednio wpływa na wymaganą średnicę otworu. Poniżej przedstawiam tabelę z zalecanymi średnicami wierteł dla różnych gwintów drobnozwojnych M8:| Typ gwintu M8 | Zalecana średnica wiertła |

|---|---|

| M8 x 1.0 (drobnozwojny) | 7.0 mm |

| M8 x 0.75 (drobnozwojny) | 7.2 mm |

| M8 x 0.5 (bardzo drobnozwojny) | 7.5 mm |

Proces gwintowania M8 krok po kroku

Prawidłowy dobór wiertła to dopiero początek. Aby gwint M8 był trwały i spełniał swoją rolę, kluczowe jest również przestrzeganie prawidłowej techniki gwintowania. Jako Dominik Sobczak, zawsze podkreślam, że nawet najlepsze narzędzia nie zastąpią precyzji i cierpliwości w pracy.

Krok 1: Przygotowanie otworu i materiału

Pierwszym etapem jest dokładne zaznaczenie punktu wiercenia. Użyj punktaka, aby stworzyć niewielkie wgłębienie, które zapobiegnie ześlizgiwaniu się wiertła. Następnie, co niezwykle ważne, stabilnie zamocuj element w imadle. Upewnij się, że jest on nieruchomy i nie będzie się przesuwał podczas wiercenia to podstawa bezpieczeństwa i precyzji.Krok 2: Wiercenie otworu

Teraz czas na wiercenie otworu o wcześniej dobranej średnicy. Kluczowe jest, aby otwór był idealnie prostopadły do powierzchni materiału. Jeśli masz dostęp do wiertarki stołowej, zdecydowanie jej użyj to najlepszy sposób na uzyskanie prostopadłości. Jeśli wiercisz ręcznie, staraj się kontrolować kąt wiercenia, np. za pomocą kątownika. Pamiętaj również o prawidłowej prędkości wiercenia, dostosowanej do materiału, oraz o stosowaniu chłodziwa, aby zapobiec przegrzewaniu się wiertła i materiału.Krok 3: Nacinanie gwintu

Po wywierceniu otworu przystępujemy do nacinania gwintu. Najczęściej używa się zestawu gwintowników ręcznych, składającego się ze zdzieraka (nr 1), pośredniego (nr 2) i wykańczaka (nr 3). Każdy z nich stopniowo pogłębia gwint. Alternatywnie, w produkcji seryjnej, stosuje się gwintowniki maszynowe. Niezależnie od wybranej metody, kluczową rolę odgrywa olej do gwintowania lub chłodziwo nie tylko zmniejsza tarcie, ale także odprowadza ciepło i ułatwia usuwanie wiórów. Podczas nacinania gwintu ręcznego, pamiętaj o regularnym cofaniu gwintownika (o pół obrotu do tyłu po każdym obrocie do przodu) w celu łamania wiórów i zapobiegania ich zakleszczaniu się.Najczęstsze błędy podczas gwintowania M8 i jak ich unikać

Nawet doświadczonym majsterkowiczom zdarzają się błędy. Znając najczęstsze pułapki, możesz ich skutecznie unikać i cieszyć się perfekcyjnie naciętymi gwintami M8.Złamanie gwintownika w otworze

Złamanie gwintownika to jeden z najbardziej frustrujących problemów. Najczęstsze przyczyny to: zbyt małe wiertło (generujące nadmierny opór), brak chłodzenia/smarowania (powodujące przegrzewanie i zakleszczanie się), zbyt duża siła (zamiast płynnego nacinania) oraz brak regularnego cofania gwintownika w celu łamania wiórów. Aby temu zapobiec, zawsze dobieraj odpowiednie wiertło, stosuj chłodziwo, nacinaj gwint z wyczuciem i pamiętaj o cyklicznym cofaniu narzędzia.Gwint zbyt luźny lub "przekręcony"

Gwint, który jest zbyt luźny lub "przekręca się" już przy niewielkim momencie obrotowym, jest bezużyteczny. Główną przyczyną jest zbyt duże wiertło otwór jest po prostu za szeroki, aby gwintownik mógł naciąć pełny profil. Inne powody to zużyty gwintownik (który nie nacinają ostro) lub niewłaściwa technika (np. krzywe prowadzenie narzędzia). Zdiagnozować to można, mierząc średnicę otworu po wierceniu oraz sprawdzając stan gwintownika.Przeczytaj również: Dolmar i Makita: Faktyczna różnica i którą markę wybrać?